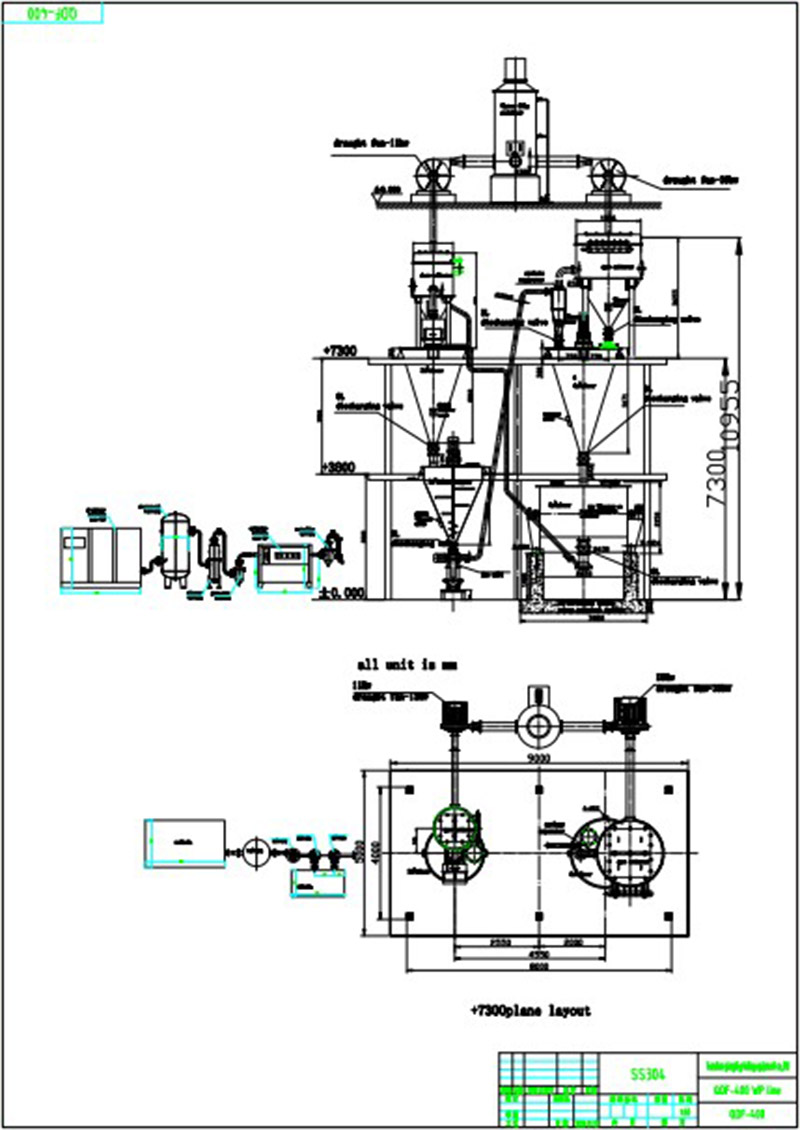

QDF-400 WP systém kontinuální výroby tryskového mlýna pro 400 kg

Nejoblíbenější linka WP v Pákistánu - systém kontinuální výroby QDF-400, jak je uvedeno níže, schéma a fotografie vývojového procesu

Nejprve se surovina přivádí z podavače -- materiál se přesouvá do prvních 3 m3míchačka pro předmíchání a sběrač prachu bude shromažďovat prach během procesu podávání, poté 3m3Zásobník skladuje smíšený materiál a poté vstupuje do tryskového mlýna k mletí. Velikost výstupních částic lze upravit nastavením různých otáček třídicího kola. Po mletí se materiál přesune do cyklonu prostřednictvím dostředivé síly sacího ventilátoru a lapače prachu v horní části prvních 4 m.3mixéru a poté přelijte do druhého 4m3horizontální pásový míchač pro míchání před balením nebo přenosem do systému WDG.

1. Proces mletí využívá princip fluidního lože tryskového mlýna s vysokou účinností a distribuce velikosti částic je rovnoměrná.

2. Proces podávání probíhá s dopravou vzduchu s podtlakem, k zabránění víření prachu je přidán odsávač.

3. První i poslední proces míchání se provádí pomocí dvojitých šnekových míchaček nebo horizontálního spirálového pásového míchače, které zajišťují dostatečné a symetrické míchání.

4. Výdejní otvor produktu se může přímo připojit k automatickému balicímu stroji.

5. Celý systém je řízen dálkovým ovládáním PLC. Pohodlná obsluha a údržba, automatický provoz zařízení.

6. Nízká spotřeba energie: ve srovnání s jinými pneumatickými drtiči může ušetřit 30 % až 40 % energie.

7. Je použitelný pro drcení materiálů s vysokým směšovacím poměrem, které je obtížné drtit, a viskózních materiálů.

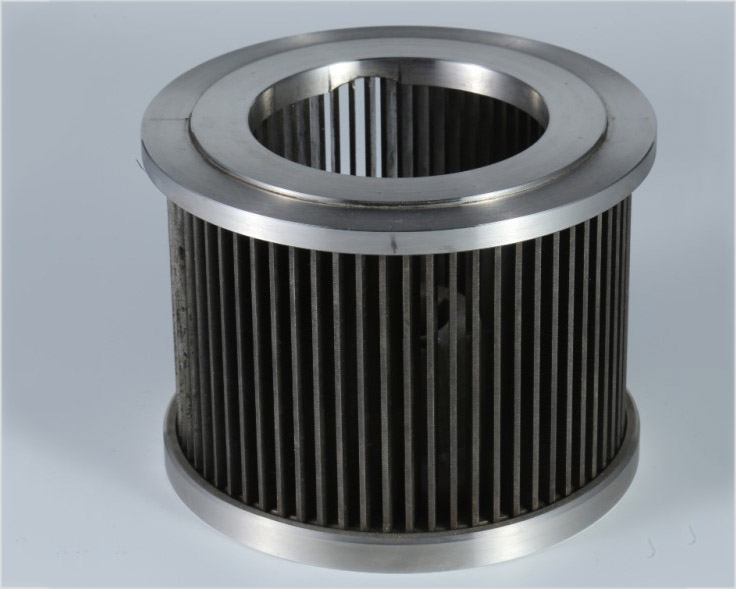

Systém zdroje vzduchu - vzduchový kompresor, odstraňovač oleje, zásobník vzduchu, lyofilizátor, přesný filtr.

Pracovní princip

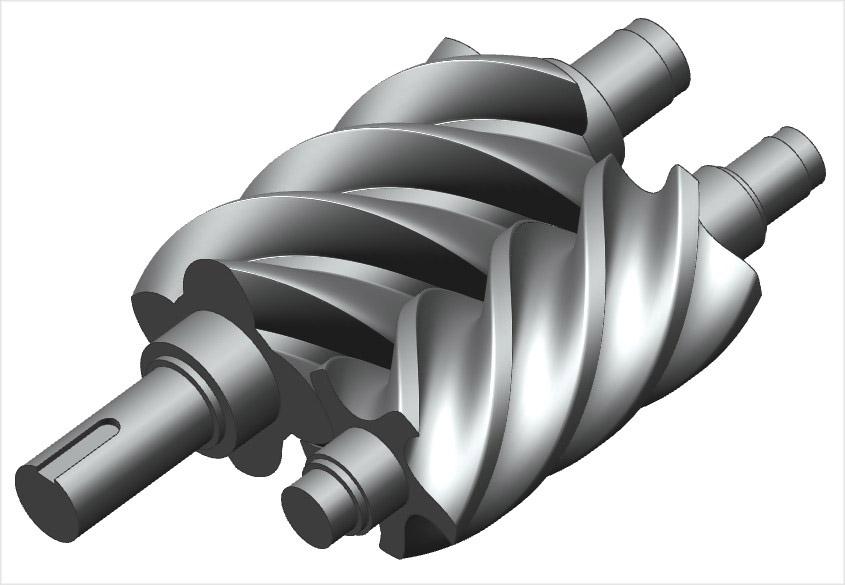

Kompresor se používá ke stlačování vzduchu, je jednostupňový, se vstřikováním oleje a poháněn motorem. Součástí kompresoru je vzduchový blok, motor, odlučovač oleje/plynu, chladič oleje, vzduchový chladič, ventilátor (pouze u vzduchem chlazeného typu), lapač vlhkosti, elektrická rozvaděč, plynové potrubí, olejové potrubí a vodovodní potrubí (pouze u vodou chlazeného typu) a regulační systém. Uvnitř skříně je dvojice konjugovaných rotorů. Vnější rotor má 4 zuby, vnitřní rotor má 6 zubů. Za vnějším rotorem následuje vnější rotor s vysokou rychlostí. S menším posunem zubů mezi dvěma rotory se vzduch ze vstupního filtru a mazaný olej ze skříně postupně stlačují pod vysokým tlakem. Když je posun zubů přímo do výstupního otvoru, proudí směs stlačeného vzduchu a oleje z výstupního otvoru a poté proudí do odlučovače oleje/plynu, kde se olej oddělí od vzduchu. Dále vzduch proudí přes ventil minimálního tlaku, vzduchový chladič a lapač vlhkosti a nakonec do přívodního vzduchového potrubí. Oddělený olej kape na dně odlučovače, poté proudí do chladiče oleje, olejového filtru a nakonec do vzduchového bloku pro recyklaci v důsledku rozdílu tlaku.

Princip fungování

Horký, vlhký a studený vzduch vstupuje do prvního předchlazeného výměníku tepla (studený stlačený vzduch se vymění ve výparníku), aby se snížilo zatížení výparníku, a zároveň se stlačený vzduch vypouštěný ze studeného vzduchu ohřívá, aby se oddělil od nasyceného vzduchu. Poté vstupuje do výparníku a dále se ochladí na teplotu o 12 °C níže. Při opětovném vstupu do separátoru se během chlazení vysráží voda, která se izoluje a vypustí se z horského sub-shui zařízení. Suchý studený vzduch se odebírá na teplo vyzařované předchlazeným výměníkem tepla.

Princip fungování

Zásobník vzduchu (tlaková nádoba), také známý jako zásobník stlačeného vzduchu, je tlaková nádoba speciálně používaná pro skladování stlačeného vzduchu. Používá se hlavně k ukládání plynového vyrovnávače a hraje roli stabilizace tlaku v systému, aby se zabránilo častému plnění a vyprazdňování vzduchového kompresoru a odstraňování většiny kapalné vody. Zásobník plynu se obvykle skládá z tělesa válce, hlavy, příruby, trysek, těsnicích prvků a podpěr a dalších součástí a komponentů. Kromě toho je také vybaven pojistným ventilem, tlakoměrem, vypouštěcím ventilem a dalším příslušenstvím pro plnění role v různých výrobních procesech.

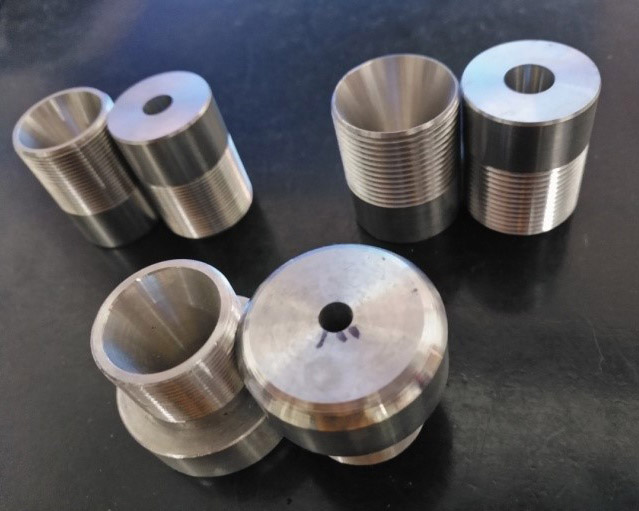

Produkt je drtič s fluidním ložem, kde drticím médiem je stlačený vzduch. Těleso mlýna je rozděleno do 3 částí, a to drticí zóny, převodové zóny a třídicí zóny. Třídicí zóna je opatřena třídicím kolem a rychlost lze regulovat měničem. Drticí komora se skládá z drticí trysky, podavače atd. Kruhový přívodní kotouč vzduchu vně drticí nádrže je spojen s drticí tryskou.

Tryskový mlýn- působením odstředivé síly třídicího kola a dostředivé síly sacího ventilátoru se materiál ve vnitřním proudovém mlýně mění na fluidní lože, čímž se získá prášek s různou jemností.

Řídicí systém PLC- Systém využívá inteligentní dotykové ovládání, snadné ovládání a přesné řízení. Tento systém využívá pokročilý režim ovládání PLC + dotyková obrazovka. Dotyková obrazovka je ovládacím terminálem tohoto systému, proto je velmi důležité přesně pochopit funkce všech tlačítek na dotykové obrazovce, aby byl zajištěn správný provoz tohoto systému.

Horní podavač-Flexibilně připojeno k odlučovači prachu, aby se zabránilo úniku prachu, k dispozici pro nepřetržité podávání.

Cyklonový odlučovač a lapač prachu–Sběr produktů a prachu rozptyluje směr toku surovin a zabraňuje hromadění materiálu. Zajistěte recyklaci prachu v procesu výroby, aby byly splněny požadavky na ochranu životního prostředí v oblasti čisté výroby a výfukových emisí.

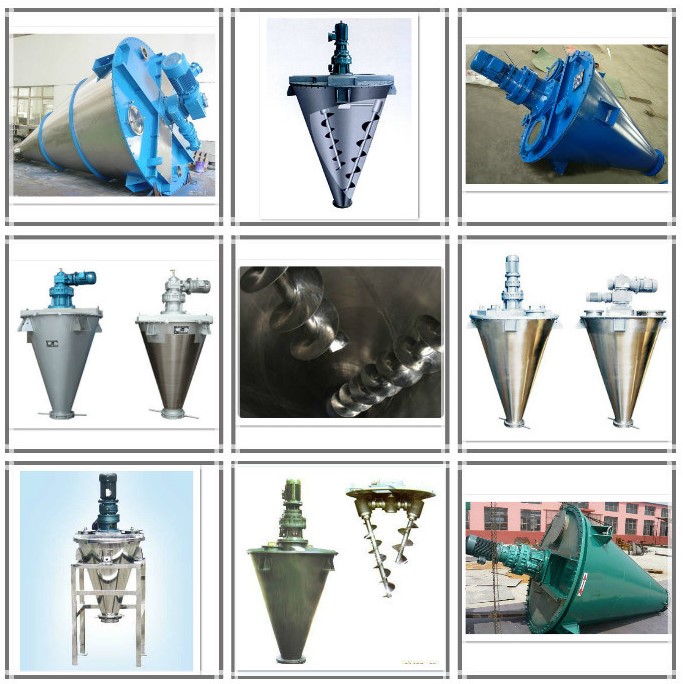

Dvoušnekový míchač-má dlouhou míchací a šnekovou konstrukci, která zabraňuje úplnému usazení promíchaného materiálu v důsledku otáčení a rotace.

Princip fungování

Dvoušnekový míchač integruje míchání prášku, granulí a kapalin. Rotace dvoušnekového míchače je zajištěna sadou motorů a cykloidních reduktorů. Díky asymetrickému míchání dvěma šneky se rozšíří rozsah míchání a zvýší se rychlost míchání. Míchací stroj je poháněn dvěma asymetrickými spirálami s rychlou rotací, které tvoří dva nesymetrické spirálové sloupce, které proudí vzhůru ze stěny válce. Otočné rameno poháněné spirálovou dráhou vpravuje spirálový materiál různých úrovní do čepu v obalu, přičemž část vpravovaného materiálu je dislokována a druhá část materiálu je vržena šnekem, čímž se dosahuje neustálé aktualizace materiálu v plném kruhu.

Horizontální spirálový pásový mixér-Je pohodlnější vyrábět určité produkty, ke kterým je třeba přidat adjuvans nebo jiné chemikálie v hotovém výrobku. Míchání je mnohem lepší a přesnější než u dvoušnekového míchače. Nižší tělesná výška než u dvoušnekového míchače, snadná instalace.

Princip fungování:

Horizontální dvojitý pásový míchač se skládá z horizontální nádrže ve tvaru U, horního krytu s (nebo bez) otvorů, jedné hřídele vybavené dvojitým pásovým míchadlem, převodové jednotky, nosného rámu, těsnicího prvku, výtlačné konstrukce atd. Lopatky pásu jsou vždy dvouvrstvé. Vnější vrstva pásu zajišťuje shromažďování materiálů ze dvou konců do středu a vnitřní vrstva pásu zajišťuje rozprostření materiálů ze středu na dva konce. Materiály se při opakovaném pohybu víří a dosahuje se homogenního míchání.

Ventilátor- Celý systém WP se pod tlakem vystaví odstředivé síle sacího ventilátoru, čímž se materiál rozdrtí a z mlecího systému se uvolní výfukové plyny.

Vodní pračka- prášek o velikosti menší než 0,5 μm se dostává do vodního pracího prostředku a absorbuje se vrstvou vodního filmu, který se odvádí spolu se spodním kuželem proudu vody, aby se zabránilo znečištění prostředí prachem.

Plyn obsahující prach je přiváděn tečně ze spodní části válce a rotuje směrem nahoru. Prachové částice jsou oddělovány odstředivou silou a vrhány na vnitřní stěnu válce. Jsou adsorbovány vrstvou vodního filmu proudícího ve vnitřní stěně válce a vypouštěny přes výstup prachu spolu se spodním kuželem proudu vody. Vodní film je tvořen několika tryskami uspořádanými v horní části válce, které stříkají vodu tečně ke stěně zařízení. Tímto způsobem je vnitřní stěna válce vždy pokryta velmi tenkým vodním filmem, který se rotuje směrem dolů, aby se dosáhlo zlepšení účinku odstraňování prachu.