Bateriový průmysl a další chemické materiály používají fluidní lože tryskového mlýna

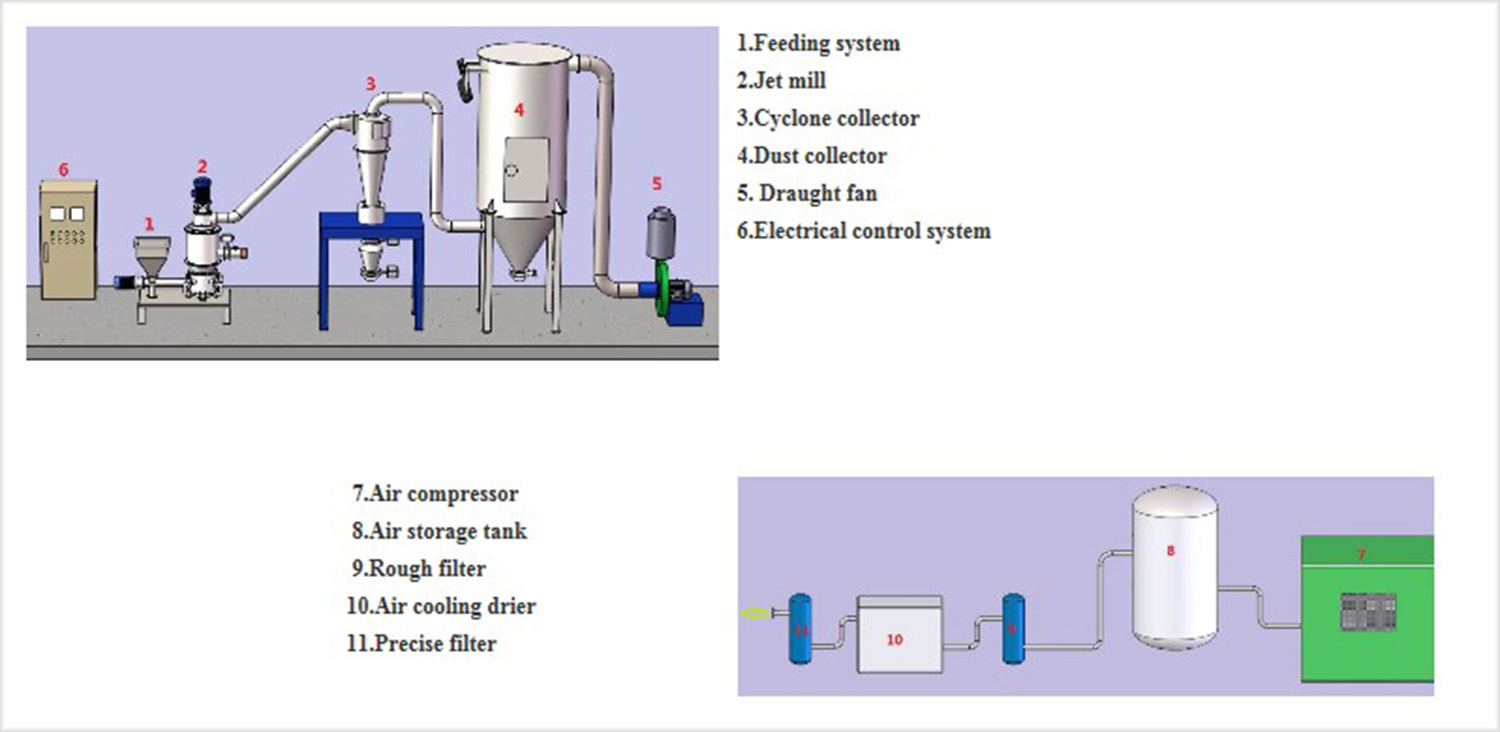

Pneumatický mlýn s fluidním ložem je zařízení používané k drcení suchých materiálů na superjemný prášek, jehož základní struktura je následující:

Produkt je drtič s fluidním ložem, kde drtícím médiem je stlačený vzduch. Těleso mlýna je rozděleno do 3 částí, a to drticí zóny, převodové zóny a třídicí zóny. Třídicí zóna je opatřena třídicím kolem a rychlost lze regulovat měničem. Drticí komora se skládá z drticí trysky, podavače atd. Přívodní kotouč vně drticí nádrže je spojen s drticí tryskou.

Materiál vstupuje do drticí místnosti přes podavač materiálu. Stlačený vzduch je vháněn do drticí místnosti vysokou rychlostí přes čtyři speciálně vybavené drticí trysky. Materiál získává zrychlení v ultrazvukovém proudění a opakovaně naráží a sráží se v centrálním bodě drticí místnosti, dokud není rozdrcen. Rozdrcený materiál vstupuje do třídicí místnosti stoupajícím proudem. Protože se třídicí kola otáčejí vysokou rychlostí, při stoupání materiálu jsou částice vystaveny odstředivé síle vytvářené třídicími rotory a také dostředivé síle vytvářené viskozitou proudu vzduchu. Pokud jsou částice vystaveny odstředivé síle větší než dostředivá síla, hrubé částice s větším průměrem, než je požadovaný průměr třídicích částic, se nedostanou do vnitřní komory třídicího kola a vrátí se do drticí místnosti, kde budou rozdrceny. Jemné částice, které odpovídají průměru požadovaného průměru třídicích částic, vstoupí do třídicího kola a proudí do cyklonového odlučovače vnitřní komory třídicího kola s proudem vzduchu a jsou shromažďovány v sběrném koši. Filtrovaný vzduch je po úpravě filtračním sáčkem uvolňován ze sacího potrubí.

Pneumatický drtič se skládá ze vzduchového kompresoru, odstraňovače oleje, plynové nádrže, lyofilizátoru, vzduchového filtru, pneumatického drtiče s fluidním ložem, cyklonového odlučovače, sběrače, sacího zařízení a dalších součástí.

Detailní ukázka

Keramické vkládání a PU obložení v celých broušených dílech, které přicházejí do kontaktu s výrobky, aby se zabránilo nasávání železného šrotu, což vede k neplatnému účinku koncových výrobků.

1. Přesné keramické povlaky, 100% eliminují znečištění železem z procesu klasifikace materiálů, aby byla zajištěna čistota produktů. Obzvláště vhodné pro požadavky na obsah železa v elektronických materiálech, jako je kobalt s vysokým obsahem kyseliny, lithium-mangan, lithium-železitý fosforečnan, ternární materiál, uhličitan lithný a kyselinový lithium-nikl-kobaltový materiál pro baterie atd.

2. Žádné zvýšení teploty: Teplota se nezvyšuje, protože materiály jsou drceny za pracovních podmínek pneumatické expanze a teplota v frézovací dutině je udržována normální.

3. Odolnost: Používá se u materiálů s Mohsovou tvrdostí pod stupněm 9, protože frézovací efekt zahrnuje pouze náraz a srážku mezi zrny, nikoli srážku se stěnou.

4. Energeticky efektivní: Úspora 30%-40% ve srovnání s jinými pneumatickými drtiči.

5. Inertní plyn lze použít jako médium pro mletí hořlavých a výbušných materiálů.

6. Celý systém je drcený, prach je nízký, hluk je nízký, výrobní proces je čistý a ochrana životního prostředí.

7. Systém využívá inteligentní dotykové ovládání, snadné ovládání a přesné ovládání.

8.Kompaktní strukturaKomora hlavního stroje tvoří uzavřený okruh pro drcení.

Vývojový diagram je standardní frézovací proces a lze jej upravit pro zákazníky.

| model | QDF-120 | QDF-200 | QDF-300 | QDF-400 | QDF-600 | QDF-800 |

| Provozní tlak (MPa) | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 |

| Spotřeba vzduchu (m³)3/min) | 2 | 3 | 6 | 10 | 20 | 40 |

| Průměr podávaného materiálu (ok) | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 |

| Jemnost drcení (d)97μm) | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 |

| Kapacita (kg/h) | 0,5~15 | 10~120 | 50~260 | 80~450 | 200~600 | 400~1500 |

| Instalovaný výkon (kw) | 20 | 40 | 57 | 88 | 176 | 349 |

| Materiál | Typ | Průměr přiváděných částic | Průměr vypouštěných částic | Výstup()kg/h) | Spotřeba vzduchu (m³)3/min) |

| Oxid ceričitý | QDF300 | 400 (síť) | d974,69 μm | 30 | 6 |

| Zpomalovač hoření | QDF300 | 400 (síť) | d978,04 μm | 10 | 6 |

| Chrom | QDF300 | 150 (síť) | d974,50 μm | 25 | 6 |

| frofylit | QDF300 | 150 (síť) | d977,30 μm | 80 | 6 |

| Spinel | QDF300 | 300 (síť) | d974,78 μm | 25 | 6 |

| Mastek | QDF400 | 325 (síťovina) | d9710 μm | 180 | 10 |

| Mastek | QDF600 | 325 (síťovina) | d9710 μm | 500 | 20 |

| Mastek | QDF800 | 325 (síťovina) | d9710 μm | 1200 | 40 |

| Mastek | QDF800 | 325 (síťovina) | d974,8 μm | 260 | 40 |

| Vápník | QDF400 | 325 (síťovina) | d502,50 μm | 116 | 10 |

| Vápník | QDF600 | 325 (síťovina) | d502,50 μm | 260 | 20 |

| Hořčík | QDF400 | 325 (síťovina) | d502,04 μm | 160 | 10 |

| Oxid hlinitý | QDF400 | 150 (síť) | d972,07 μm | 30 | 10 |

| Perlová síla | QDF400 | 300 (síť) | d976,10 μm | 145 | 10 |

| Křemen | QDF400 | 200 (síť) | d503,19 μm | 60 | 10 |

| Baryt | QDF400 | 325 (síťovina) | d501,45 μm | 180 | 10 |

| Pěnidlo | QDF400 | d5011,52 μm | d501,70 μm | 61 | 10 |

| Půdní kaolin | QDF600 | 400 (síť) | d502,02 μm | 135 | 20 |

| Lithium | QDF400 | 200 (síť) | d501,30 μm | 60 | 10 |

| Kirara | QDF600 | 400 (síť) | d503,34 μm | 180 | 20 |

| PBDE | QDF400 | 325 (síťovina) | d973,50 μm | 150 | 10 |

| AGR | QDF400 | 500 (síť) | d973,65 μm | 250 | 10 |

| Grafit | QDF600 | d503,87 μm | d501,19 μm | 700 | 20 |

| Grafit | QDF600 | d503,87 μm | d501,00 μm | 390 | 20 |

| Grafit | QDF600 | d503,87 μm | d500,79 μm | 290 | 20 |

| Grafit | QDF600 | d503,87 μm | d500,66 μm | 90 | 20 |

| Konkávně-konvexní | QDF800 | 300 (síť) | d9710 μm | 1000 | 40 |

| Černý křemík | QDF800 | 60 (síťovina) | 400 (síť) | 1000 | 40 |